Wie kann grüner Wasserstoff dezentral etwa direkt bei der Industrie per Elektrolyse produziert werden? Wie kann Abwärme zur gezielten Effizienzsteigerung nutzbar gemacht werden?

Mit diesen und weiteren Fragen beschäftigt sich das Projekt GrInHy (für Green Industrial Hydrogen via reversible high-temperature electrolysis), an dem die Dresdner Sunfire federführend beteiligt ist.

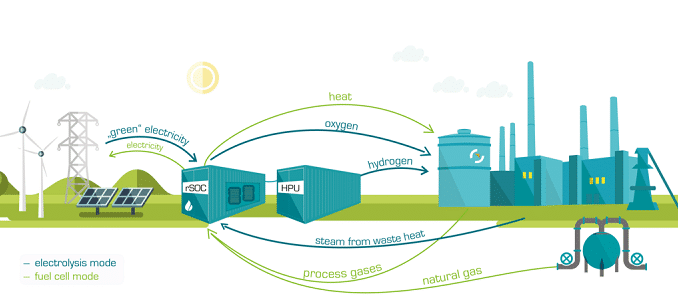

Industrielle Abwärme verpufft oft ungenutzt, obwohl die Potenziale enorm sind. Das gerade gestartete Horizon 2020-Projekt GrInHy will dies durch die Integration einer reversiblen Elektrolyse in die Industrieprozesse eines Stahlwerks ändern. Unter Einbeziehung regenerativer Energien wird effizient und kostengünstig grüner Wasserstoff produziert.

Ein Teil der Abwärme wird für die Wasserdampf-Elektrolyse verwendet – dadurch steigt der Wirkungsgrad auf 80 %. Die Vermeidung von CO2-Emissionen soll auch den Weg der EU-Kommission zu einer wettbewerbsfähigen, kohlenstoffarmen Wirtschaft unterstützen.

Von kW bis MW skalierbar

Das Vorhaben „Green Industrial Hydrogen via reversible high-temperature electrolysis“ wird von acht Partnern aus Deutschland, Italien, Spanien, Finnland und Tschechien realisiert und bei der Salzgitter Flachstahl GmbH umgesetzt. Federführend entwickelt Sunfire die Hochtemperatur-Elektrolyse als Kerntechnologie des Projekts. Das modulare System soll eine Eingangsleistung von 150 Kilowatt haben und bis zu mehreren Megawatt skalierbar sein. Die Anlage ist reversibel verwendbar, dient also nicht nur als Elektrolyse zur Gewinnung von grünem Wasserstoff, sondern auch als Brennstoffzelle zur Netzstabilisierung.

Im Elektrolyse-Modus wird grüner Wasserstoff auf Basis von Strom für die Stahlproduktion erzeugt. Die Spaltung des Wassers in Wasserstoff und Sauerstoff erfolgt auf Basis von gasförmigem Wasser, also Wasserdampf. Das ermöglicht die Verwendung von Abwärme in Form von Dampf direkt aus der Stahlproduktion. Die Hochtemperatur-Elektrolyse erreicht so eine elektrische Effizienz von 80 %. Im Brennstoffzellen-Modus hingegen erzeugt die Technologie Wärme zur Zuführung ins Stahlwerk und Strom zur Netzstabilisierung. Als Brennstoff dienen dann äußerst flexibel entweder Wasserstoff oder Erdgas.

Wasserstoff wird im Stahlwerk in Salzgitter beispielsweise zur Erzeugung einer Schutzgas-Atmosphäre zum Ausschluss von Sauerstoff, verwendet. Dies verhindert die Oxidation des Stahls während des Glühprozesses und verbessert bei Einsatz von grünem Wasserstoff die Umweltbilanz des Endproduktes (Product Carbon Footprint). Um die Qualität des grünen Wasserstoffs sicherzustellen, entwickelt Projektpartner Boeing Research & Technology Europe S.L.U. Spanien eine „Hydrogen Processing Unit“.

Profiteure der EEG-Ausnahmen

Welche Bedeutung das Verfahren für eine Branche haben könnte, die schon üppig von Ausnahmeregelungen beim EEG profitiert, zeigen die folgenden Zahlen:

42,7 Millionen Tonnen Rohstahl wurden hierzulande im vergangenen Jahr produziert. Damit ist die Stahlbranche zwar ein bedeutender Wirtschaftsfaktor, aber gleichzeitig auch für einen beträchtlichen Teil der bundesweiten CO2-Emissionen verantwortlich. Im Jahr 2014 waren es 51,4 Millionen Tonnen. Das entspricht 6,4 %. Seit 1990 haben die Stahlproduzenten ihren CO2-Ausstoß durch Verbesserungen in Energie‑, Ressourcen- und Prozesseffizienz um 19 % gesenkt. Angesichts des ab 2020 verschärften CO2-Zertifikate-Handels ist jede weitere Reduktion sinnvoll, um die Stahlproduktion auch mittelfristig in Deutschland halten und die branchenspezifischen Klimaschutzziele der EU bis 2050 erreichen zu können.

Die reversible Elektrolyse wird aber nicht nur für den Einsatz in Stahlwerken entwickelt, sondern ebenfalls für andere Anwendungsfelder. In der Solarindustrie bei der Silizium-Produktion dient der Wasserstoff als Reaktionsgas mit Trichlorsilan. Im Chemiesektor gilt Wasserstoff in vielen Prozessen als wichtigstes Molekül, etwa bei der Produktion von Ammoniak, Methanol oder Produkten auf Basis von Petroleum. Wird Floatglas produziert, hat Wasserstoff die Aufgabe, eine sichere Atmosphäre zu erzeugen. Im Stromsektor wird Wasserstoff zur Kühlung großer Generatoren benötigt.

Beiträge zum Thema Energieeffizienz, in das auch diese industrielle Lösung fällt, bietet Energieblogger-Kollege Andreas Kühl hier auf seinem Blog Energynet.

0 Kommentare